INDEX

액체 수지는

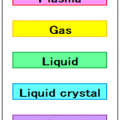

액체 수지는 상온에서 액체로 존재하는 수지입니다.

ISO 554-1976는 “상온”를 20 ℃ ± 15 ℃ (5 ~ 35 ℃)의 범위로 규정하고 있습니다.

수지의 녹는 온도를 “융점”라고하는데, 저 융점 수지가 상당합니다.

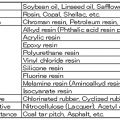

에폭시 우레탄 수지 실리콘 수지가 있습니다.

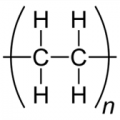

또한 액체 수지는 예비 중합체 (prepolymer)라는 것도 있습니다.

중합체 및 이전 단계에 있으며, 많은 경우 액체입니다.

예비 중합체 (prepolymer)는 모노머의 중합 또는 축합 반응을 적당한 장소에 머물지 중간 생성물입니다.

*광 경화 수지는 다음 장을 참조하십시오.

액체 에폭시 수지 (Liquid epoxy resin)

에폭시 수지의 안전성에 대해

에폭시 수지는 건강 장애를 일으킬 종류도 있으므로 취급시 충분한주의를 필요로합니다.

장애 예로 피부 일차 자극이나 알레르기 성 피부염이 주로하지만, 신경계 장애 나 간 손상 종류에 따라 변이원성이 인정되는 타입도 있습니다.

유기 용제와 조제가 함유되어있는 경우가 많으므로 각각의 MSDS (물질 안전 보건 자료)를 확인하고 안전하게 취급 할 필요가 있습니다.

일본의 소방법의 위험물 분류에서 “지정 가연물”또는 “넷째 류 셋째 석유류 ‘으로 분류되는 인화성 물질입니다.

에폭시 수지의 종류

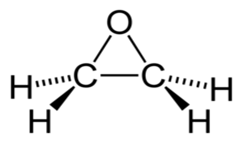

에폭시 수지는 에폭시기에서 가교 네트워크화가 가능한 열경화성 수지의 총칭입니다.

가교 네트워크화 이전 프리폴리머와 경화제를 혼합하여 열 경화 처리를 제품화 한 수지도 둘 다 에폭시 수지라고합니다.

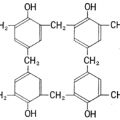

비스페놀 A [2,2- 비스 (4- 히드 록시 페닐 – 프로판 및 에피 클로로 히 드린의 축합 생성물은 (BPA 형) 또는 (비스 A 형) 에폭시 수지로 약칭되며 최초로 개발 된 수지입니다 지금도 에폭시 수지 생산량의 약 70 % 가까이를 차지하고 있습니다.

BPA 형의 비스페놀 A는 페놀과 아세톤에서 또한 에피 클로로 히 드린은 프로필렌에서 합성합니다.

비스페놀 A 대신 노 볼락 등의 페놀 계 화합물, 아민, 카르 복실 산류를 이용한 것도 있습니다.

시클로 펜타 디엔과 시클로 헥센 유도체, 폴리 부타디엔, 건성유 등의 불포화기를 유기 과산화 산류를 사용하여 에폭시기를 도입하는 방법도 있습니다.

에폭시 수지는 분자량에 따라 액체에서 고체까지의 제품이 있습니다.

원료 나 제법에 따라 BPA 형 수지와는 다른 성질을 가지는 수지 있습니다.

경화제의 종류

에폭시 수지는 경화제와 반응하여 기계적 강도와 내 약품성이 안정됩니다.

- 아민 계 경화제

- 산 무수물 계 경화제

- 폴리 아미드 계 경화제

- 음이온 중합 형 경화제

- 다관 형 경화제

우레탄 수지(Urethane resin)

상온에서 액체의 주제와 경화제로 나누어 져 있으며, 그 두 가지를 교반 혼합하여 중합시켜 경화합니다.

경화 시간은 몇 분에서 10 분 정도로 경화 전에 투명한 액체 내일 경화 후는 베이지 색 · 분홍색 · 흰색 등 불투명 고체입니다.

점성이 높고, 그대로는 상온 상압에서의 중력 주형 수 없기 때문에 시판품에는 대량의 휘발성 용제가 혼합되어있는 것도 있습니다.

휘발성 용매의 혼합은 유동성 개선에 도움이 상온 상압에서의 중력 주형 법으로 성형이 가능하지만, 경화 수지로 장기간 용제가 휘발하고 성형물의 부피가 빼앗지 기울어 진 등의 문제도 발생합니다.

또한 휘발성 용제가 포함 된 우레탄 수지는 진공 주형는 사용할 수 없습니다.

진공 주형이 형 내부를 감압하여 휘발성 용제가 비등하기 때문이다.

무용제의 우레탄 수지는 유동성이 낮은 진공 주형 등의 수법이 필요한 반면, 성형물은 비교적 고급 치수 안정성을 가지고 있습니다.

현대는 인체에 유해한 크실렌을 제거 한 논 크실렌 타입이 주류를 이루고 있습니다.

실리콘 수지 (Silicone resin)

실리콘 (silicone)은 실록산 결합에 의한 주요 골격을 가진 인공 고분자 화합물의 총칭입니다.

케톤의 탄소 원자를 실리콘 원자로 치환 한 화합물을 의미하는 시리코케톤 (silicoketone)에서 명명되었습니다.

일반적으로 ‘실리콘 수지’또는 생략되어 “실리콘”라는 수 많은 원소 · 단체의 실리콘 (silicon)과 오해하기 쉽기 때문에주의가 필요합니다.

실리콘 오일은 실록산 결합이 2000 이하의 직쇄 구조 분자입니다.

실리콘 – ン고무은 실록산 결합이 5000 ~ 10000의 직쇄 구조 분자입니다.

상온 경화 (RTV = room temperature vulcanization) 형 고무로 일반적으로 액체 상태로 시판되고 있으며, 촉매를 첨가 실리콘의 중합 반응에 의해 경화합니다.

1 액형과 2 액형가 모두 고무 분자 사슬 말단에 반응기를 가진 액상 고무, 전자는 공기 중의 수분과 반응하여 후자는 두 성분 액이 반응하여 고무 분자 사슬의 연장 가교가 이루어집니다.

또한 반응의 종류에 따라 부가 반응 형 및 축합 반응 형으로 대별됩니다.

성형 방법

- 중력 주형 방법 : 상온 상압에서 수지 자신의 무게에 의해 형태에 흘려 넣는 방법

- 탑 게이트 방식 : 주형 구 (게이트)를 형식 부분의 상단에 배치하고 수지를 세척하는 방법.

- 언더 게이트 방식 : 주형 구 (게이트)를 형식 부분의 하단에 배치하여 수지 흐름 방법.

- 진공 주형 법 : 정확한 성형물을 요구하는 경우 형태와 수지를 진공 용기에 넣어 감압 한 후 대기압으로 되돌려 밀어 방법.

- 원심 분리 : 상하로 분리하는 원반 모양의 형태를 만들고 중심에 수지를 부어에서 턴테이블에서 회전시킴으로써 수지를 원심력에 의해 세세한 부분까지 널리 퍼지게하는 방법.

경화 및 탈포

실내 온도가 높으면 빨리 질량, 낮은 경화 시간이 걸립니다.

굳게 양이 많다고 빨리 질량 적은 경화 시간이 걸립니다.

거품없는 제품을 만들기에는 조금 따뜻하게하여 점도를 낮추고 깨끗한 제품이 있습니다.

빨리 굳지 않고 점도가 낮은 상태라면 거품은 조금씩 표면으로 올라 사라집니다.

경화 시간이 짧고, 기포는 그대로 속에서 함께 굳어 버립니다.

탈포에는 점도가 낮은 상태가 오래 지속하는 것이 유리합니다.

즉, 기포가없는 깨끗한 제품을 만들기 위해서는 저점 상태가 길고 경화 시간이 긴 것이 유리합니다.

진공 성형법과 같이 성형 후 진공 용기에 넣어 표면을 부압하면 탈포 쉬워집니다.

경화시 수축의 원인과 대책

- 용제 나 수분이 포함 된 수지는 그 휘발분의 체적 감소가 발생합니다.

- 기포가 포함 된 수지는 그 탈포 분의 체적 감소가 발생합니다.

- 일반적으로 열경화성 수지는 경화 전과 치료 후 자유 체적에 차이가 생겨 그 차이가 수축입니다.

경화 반응이 진행 교량 가설 구조 상태가되면 기공이 감소 분자 간격이 좁혀져 그 자유 체적은 감소합니다.

에폭시 수지는 산소 원자를 포함하는 3 원 고리의 개환 반응이 발생합니다.

한 분자 당 에폭시 기수가 많을수록 수축률이 큰 경향이 있습니다. - 깨끗한 부품을 만드는 요령은 표면 장력을 이용하여 조금 넉넉하게 수지를 주입하면 경화했을 때의 마무리가 깨끗합니다.

HEAT-TECH 최선의 기술 온라인(on-line) 샵

HEAT-TECH 최선의 기술 온라인(on-line) 샵