溫度測量在工業、醫療、研究、食品加工等領域發揮著至關重要的作用。然而,測得的溫度並不一定完全反映“真實溫度”,這一點必須特別注意。

溫度測量受到測量設備誤差、環境因素、測量方法影響等多種因素的影響,若未充分考慮這些因素,可能導致錯誤的溫度管理。因此,在實際應用中,必須引入**「管理溫度」的概念**,允許一定範圍內的誤差,確保溫度管理的有效性。

本章將詳細探討溫度測量的局限性與誤差因素,並介紹如何透過管理溫度來進行更精確且實用的溫度控制。

5.1 真實溫度與測量誤差

5.1.1 真實溫度的定義

「真實溫度」指的是測量對象在理想狀態下的真實溫度,不受測量方法或環境影響。然而,在現實條件下,測量設備和環境因素會產生誤差,使得測量數值無法完美反映真實溫度。

5.1.2 為何難以測得真實溫度?

以下因素可能導致真實溫度與測量溫度之間的偏差:

1. 溫度傳感器的允許誤差

測量設備本身存在製造公差與精度限制,特別是熱電偶(Thermocouple)或測溫電阻體(RTD)等傳感器,都有特定的允許誤差(Tolerance)。

例如,熱電偶的允許誤差可能為**±1~2°C**,這將影響測量的準確性。

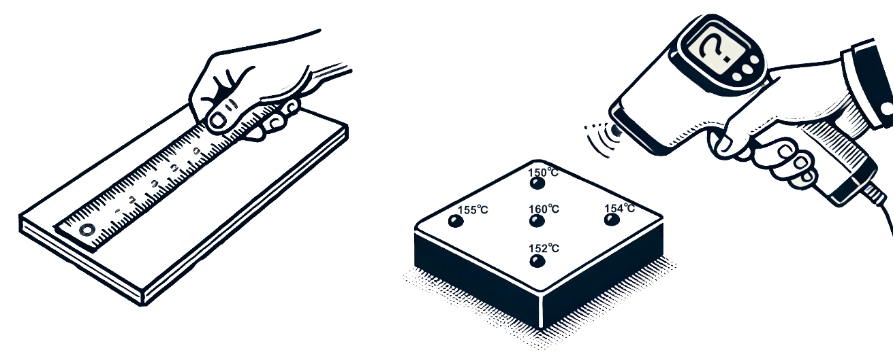

2. 溫度計對測量對象的影響

接觸式溫度計(如熱電偶、測溫電阻、熱敏電阻等)可能在測量過程中改變測量對象的溫度。

若測量對象體積較小,溫度計可能吸收部分熱量,導致測得的溫度比實際溫度低。

另外,長時間使用的溫度計可能因老化而降低測量精度。

3. 紅外線輻射的影響

使用紅外線加熱時,測量對象與溫度計本身可能同時被加熱,導致測得的數值與實際溫度不同,這在使用接觸式溫度計時尤為明顯。

4. 放射率(Emissivity)的影響

紅外線測溫儀依據測量物體的放射率來計算溫度,若放射率設定出現1% 的誤差,測得的溫度可能會顯著偏移。

例如,應將放射率設為0.95的物體若誤設為0.90,則測量溫度可能比實際溫度低數度。

5. 測量環境的影響

風速、濕度、周圍熱源可能影響測量結果,導致溫度讀數產生波動。

例如,氣流可能改變測量對象的表面溫度,或高濕度可能導致水汽在溫度傳感器上結露,從而影響測量數值。

6. 溫度控制器的響應速度

即使進行即時溫度測量,測量結果也可能因為**測量響應的延遲(Time Lag)**與實際溫度不同。

這種影響在快速變化的環境中尤為明顯,例如加熱爐或冷卻過程中。

5.2 為何需要管理溫度?

由於溫度測量無法避免誤差,因此在實際應用中,比起尋求「絕對的真實溫度」,更重要的是維持穩定且可靠的溫度控制。因此,必須引入**「管理溫度」的概念**,允許一定範圍內的誤差,確保實用性與可行性。

管理溫度的應用實例

假設某個設備需要將物體加熱至 500°C,那麼:

1. 設定溫度(Set Temperature):500°C(設備控制器設定的目標溫度)

2. 測量溫度(Measured Temperature):500°C(熱電偶測得的溫度)

3. 真實溫度:可能因測量方法和環境影響,產生 ±數°C 的誤差

在這種情況下,即使測量溫度顯示 500°C,也不能完全確保它等於真實溫度。然而,在實際應用中,確保測量對象達到適當的溫度,並滿足製程需求才是最重要的。因此,透過設定管理溫度,並考慮測量誤差,便可確保穩定且有效的溫度控制。

5.2.1 引入管理溫度的優勢

1. 提供可考慮誤差的實用溫度管理

不追求絕對精準的真實溫度,而是確保測量範圍內的一致性。

根據設備特性進行適當的溫度補償,確保控制穩定性。

2. 適應設備特性,提升溫度控制能力

不同的設備與傳感器存在測量誤差,透過管理溫度可根據設備特性進行最佳化調整,確保在允許範圍內的穩定控制。

3. 確保製造流程中的產品品質

不過度關注微小測量誤差,而是專注於製程與品質需求。

例如,在食品加工與金屬熱處理中,只要溫度維持在適當範圍內,即可確保最終產品的品質。

5.3 總結

由於溫度測量無法完全消除誤差,因此在實務應用中,應考慮測量誤差並進行適當的溫度管理。

透過引入管理溫度的概念,並根據不同的設備與製程特性進行溫度控制,可在允許誤差的情況下,實現更穩定且高效的溫度管理。